摘 要

濃縮蛋白質的生產主要是以低溫脫脂豆粕為原料,通過不同的加工方法,除去低溫粕中的可溶性糖分、灰分以及其他可溶性的微量成分,從而使蛋白質的含量從45%-50%提高到70%左右。所采用的酒精洗滌法工藝原理是:一定濃度的酒精溶液,可使大豆蛋白質變性,失去可溶性。根據這一特性,利用含水酒精對豆粕中的非蛋白質可溶性物質進行浸出、洗滌,剩下的不溶物經脫溶、干燥即可獲得濃縮蛋白。醇法大豆濃縮蛋白的特點在于產品的風味、色澤好,蛋白質得率高,生產過程中無污水排放,避免了環境污染,且更有利于對產品進行綜合利用。

目 次

1. 工藝設計說明 1

1.1 G內外現狀及發展趨勢 1

1.2 課題意義 2

1.3 設計說明 3

2. 設計計算 6

2.1 物料衡算 6

2.2 熱量衡算 7

3. 設備明細

致 謝

參考文獻

1

.工藝設計說明

1.1 G內外現狀及發展趨勢

大豆蛋白加工是**近10多年來我G大豆加工利用的新方向。其加工工藝和傳統大豆加工工藝的區別在于大豆經過浸出法提取油脂后, 豆粕在低溫條件下脫除溶劑, 大豆蛋白質基本不變性。利用此低溫脫溶豆粕(俗稱白豆片)可以進一步生產出大豆蛋白粉、大豆組織蛋白、大豆濃縮蛋白、大豆分離蛋白等大豆蛋白產品。我G現今已有30 余家生產大豆蛋白的企業, 可以生產大豆組織蛋白、大豆濃縮蛋白、大豆分離蛋白。由于美G是大豆的主要產地, 所以其大豆加工業也是規模**大的。根據網上數據統計, 目前在美G就有381家企業涉及大豆的加工。世界上加工大豆蛋白的一些企業如ADM、DuPont Protein Technologist (即以前的保利來蛋白公司, 現被DuPont 公司收購, 該公司已經在我G收購多家企業并開始生產分離蛋白)、Central Soya、International ProteinCorporation 等,其大豆蛋白生產品種基本覆蓋了已經成功開發的所有品種, **為重要的是有些公司的產品已經形成序列化、專一化, 有不同類型的蛋白質產品來滿足不同的食品加工需要。據不完全統計, 僅ADM和DuPont公司的蛋白產品就達幾十種, 產品的應用范圍幾乎覆蓋所有的日常加工食品, 同時一些產品的針對性強, 有自己的特定使用對象, 而這個問題正是我G大豆蛋白加工所存在的問題。從蛋白質產品生產廠商數目上看, 大豆蛋白的生產以豆奶類、脫脂豆粉、濃縮蛋白、分離蛋白、組織化蛋白的生產較多, 而對水解蛋白的生產較少。它的營養價值與牛乳接近, 并且還存在以下幾個優勢: 無乳糖、無膽固醇、富含不飽和脂肪酸、富含異黃酮、含纖維素。在注重健康的今天得到美G消費者逐步認可,消費觀念發生了改變所致。

在對脫脂豆粉進行加工處理時, 產品的風味質量得到改善, 特有的豆腥味被去, 大豆中含有的所謂“脹氣因子”——大豆低聚糖也同時被除去, 產品中蛋白質的含量與原料脫脂豆粉相比明顯提高(一般不低于70% ) , 通常1噸脫脂豆粉可以生產出750kg的濃縮蛋白。蛋白產品的性狀與處理方法有關。脫脂豆粉熱變性后水浸提處理, 產品的溶解性能低、色澤也較深; 醇浸提法生產出的產品溶解度雖然低(NSI為10%~15% ) , 但可以保留大豆蛋白的一些功能性質, 如粘度、乳化能力等; 酸浸提法可以通過后來中和物料中的酸而提高濃縮蛋白的溶解性能。不同方法生產出的濃縮蛋白均可以形成粉狀、粒狀的產品形式, 均可以**終用于生產組織化大豆蛋白。用乙醇生產的大豆蛋白蛋白質含量高,色澤好,容易干燥,風味好;現在正越來越多的被生產廠家所接受。

1.2 課題意義

蛋白質是生命的基礎,生命的本質在于以蛋白質為中心不斷的新陳代謝,若人體長期蛋白質營養不良,必然損害健康,甚**導致疾病。合理營養是身體健康的先決條件,而在諸多營養成分中以蛋白質**為重要,它在蛋白質、脂肪、葡萄糖、維生素人體四大營養要素中列于shou位。但根據1997年G務院頒發的《中G營養改善行動計劃》,我G人均熱能日攝入量目前為974kJ,其中蛋白質為68g,到2000年我G人均熱能日供給量應達到10886kJ,蛋白質攝取量應達到72g。按此計算,我G人均日缺少蛋白質4g,全G日缺少蛋白質4800t,年缺少蛋白質175.2萬噸。要在短時間內彌補上蛋白質的供應缺口,僅靠動物蛋白質來提供不現實,且不經濟合理,開發植物蛋白更為經濟合理。另外植物蛋白還有自身特殊的優點,如不會引起心腦血管、肥胖等疾病。在主要的蛋白質資源中,大豆是數量**大的食用和飼用蛋白資源。所以大豆分離蛋白、濃縮蛋白、組織蛋白的生產越來越引起人們的關注。

大豆蛋白制品主要包括大豆粉、大豆濃縮蛋白和大豆分離蛋白。前者價格較低,但功能性較差,使用范圍和使用量都受到限制;后者具有較強功能特性和良好感官性能,但價格較貴。大豆濃縮蛋白是一種價格介于大豆粉和大豆分離蛋白之間的大豆制品,大豆濃縮蛋白相對另外兩種有自身特點:蛋白質含量大于70%,成本僅是分離蛋白的一半,并且得率高,平均1-6噸白豆片就能生產出1噸濃縮蛋白,并且營養價值僅次于分離蛋白,但要高于組織蛋白等其它大豆蛋白產品。然而由于大豆濃縮蛋白溶解度或分散性較低,導致它的某些功能不如大豆分離蛋白。醇浸出法大豆濃縮蛋白生產過程中幾乎無污水排放,避免環境污染,有利于副產品進一步利用,提取液的濃縮物可進一步加工成大豆低聚糖、異黃酮、皂甙等產品。另外醇法SPC 的蛋白質含量為70%,且為優質蛋白,碳水化合物含量為21%,其中90%為不溶性多糖,10%為可溶性糖。過敏原、抗營養因子以及蛋白酶抑制因子等成分在醇浸出時被去除。#p#分頁標題#e#

目前大豆濃縮蛋白的生產工藝一般有三種,即濕熱浸提法、稀酸浸提法和含水乙醇浸提法。此外,G外開始探求用超濾法生產大豆濃縮蛋白。濕熱浸提法目前已基本被淘汰,原因是產品風味、色澤和功能性質都極差。稀酸浸提法制得的大豆濃縮蛋白雖然具有較好的功能特性,但蛋白質的得率較低,污水排放造成的環境污染較為嚴重,經濟效益差。超濾法制備的產品功能特性好,蛋白質的率較高,不足之處在于產品無法干燥處理。醇法大豆濃縮蛋白的特點在于產品的風味、色澤好,蛋白質得率高,生產過程中無污水排放,避免了環境污染,且更有利于對產品進行綜合利用。

1.3 設計說明

1.3.1 設計原則

a) 盡可能采納當今G內成熟的基本流程和部分規范。

b) G內外先進工藝的應用須通過必需的實驗后才能推廣。

c) 工藝過程連續化屬基本要求,同時進可能應用成熟可靠的自動控制儀表,但也不排出必要的簡易可行的半連續或間歇式設備的利用。

d) 先進性和實用性結合

1.3.2 工藝設計原理

大豆濃縮蛋白是從脫脂豆粉中除去低分子可溶性非蛋白成分,主要可溶性糖、灰分和各種氣味成分等,制得的大豆蛋白制品。目前大豆濃縮蛋白的生產工藝一般有三種,即濕熱浸提法、稀酸浸提法和含水乙醇浸提法。此外開始探求用超濾法生產大豆濃縮蛋白。濕熱浸提法目前已基本被淘汰,原因是產品風味、色澤和功能性質都極差。稀酸浸提法制得的大豆濃縮蛋白雖然具有較好的功能特性,但蛋白質的得率較低,污水排放造成的環境污染較為嚴重,綜合效益差。超濾法制備的產品功能特性好,蛋白質得率較高,不足之處在于產品無法干燥處理。醇法大豆濃縮蛋白的特點在于:產品的風味、色澤好、蛋白質得率高;生產過程中無污水排放,避免了環境污染;且更有利于對產品進行綜合利用。但醇法大豆濃縮蛋白由于使用了60 %左右的乙醇溶液,蛋白質變性較為劇烈,功能性較差,且目前醇法大豆濃縮蛋白酒精消耗高達200 kg/ t —300 kg/ t濃縮蛋白(G際上一般為40 kg/ t濃縮蛋白) 。

以低變性脫脂大豆粕為原料,G內生產醇法大豆濃縮蛋白的工廠常采用間歇式浸出,不僅生產量低,而且原料和乙醇水溶液比之大, 每噸醇法大豆濃縮蛋白的乙醇消耗量高達300 kg ,且需蒸餾回收的乙醇量也很大、能耗高。因此,生產成本高、效益差。若采用連續式工藝則可以大幅度降低乙醇消耗量,改善大豆濃縮蛋白的功能性質,降低生產成本。在浸提工序中,影響蛋白質溶出率和蛋白質分散指數的因素,除了乙醇濃度和浸提溫度外,還有原料的粒度、固液比、浸提時間、pH值以及攪拌強度等。

浸提時間主要影響蛋白質的溶出率,但在兩個指標中均處**后一位,在一定條件下,浸提時間越長,蛋白溶出率越高,蛋白質分散指數也有增加的趨勢,但兩個指標增加的幅度均很小。較長的浸提時間,在較高的乙醇濃度下,會導致蛋白質的變性程度發生變化,這種變化可能直接影響到大豆濃縮蛋白的蛋白質分散指數,且當達到一定時間后,蛋白質的溶出率也趨于恒定。因此,綜合兩項指標,浸提時間以30 min為宜。固液比在兩個指標中均處于第三位,低濃度溶劑浸出時1∶7 的固液比有利于大豆濃縮蛋白PDI 的提高。高濃度乙醇溶液浸出時1:4的固液比既可以浸出除去豆粕中與蛋白質結合的脂類物質、風味前體及色素類,又經濟適用。

浸提溫度提高,有利于蛋白質溶出率的增加,但當溫度提高時,在較高的乙醇濃度下,蛋白質的變性程度增加,從而使大豆濃縮蛋白的PDI 降低,影響產品的工藝性能。另外高溫浸提耗能較多,因而浸提溫度建議采用30 ℃。

乙醇濃度在四個因素中處于shou位,屬主要因素。從目前的實驗結果來看,提高乙醇濃度不利于豆粕中小分子有機物如低聚糖、皂甙等的浸出,從而使大豆濃縮蛋白中的蛋白含量降低。如使用95 %的乙醇時,蒸餾回收酒精幾乎不產生泡沫,說明皂甙基本上沒有被浸出,仍留在大豆濃縮蛋白中。但乙醇濃度的提高,可除去豆粕中與蛋白質結合的脂類物質、風味前體及色素類,使其在醇法大豆濃縮蛋白中的含量明顯降低(因為此類物質可溶于乙醇) ,因而醇洗豆粕可去除異味及其色澤變淺,卻是很明顯的。另外研究發現,乙醇使蛋白質變性的機理不同于熱變性,熱變性使蛋白質松散、無序,而醇變性則使蛋白質分子重新構造,形成了比天然大豆蛋白更加有序的結構,在熵變驅動下伴隨自聚集循環形成了蛋白聚集微粒,蛋白聚集微粒的剛性較大、構象力大、構象更緊密,維持這種緊密構象的作用力是鍵能較低的次級鍵。綜合實踐和理論分析,我們提出稀濃乙醇兩次浸出方案:shou先用60 %的乙醇溶液浸提,然后用90 %的乙醇溶液二次浸提(工作時間30 min ,溫度50 ℃,固液比分別為1∶7,1:4) ,從而得到具有較好的氣味、色澤、蛋白質分散指數和蛋白含量的大豆濃縮蛋白。

1.3.3 工藝流程圖

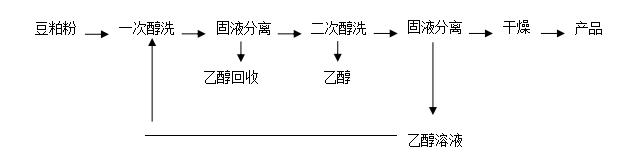

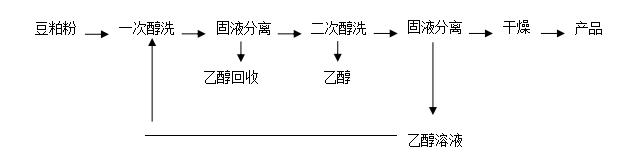

1.3.3.1蛋白工藝流程示意圖如下:

1.3.4 操作說明

大豆濃縮蛋白的加工是從脫溶豆粕開始的,shou先把豆粕用刮板輸送機送到暫存箱里,箱體的大小應該合理,保證生產過程的連續性。料是通過絞龍送入浸出器。由于溶劑的易揮發性,絞龍要嚴格封閉。料有絞龍送入以后,環形浸出器內開始浸出,浸出時料是靜止的,溶劑通過循環泵來連續浸出。浸出器上半段用60﹪的乙醇溶液浸出,固液比為1:7,豆粕大部分中小分子有機物如低聚糖、皂甙等被浸出,為了保證兩次進出的濃度梯度,必須在上半段進行瀝干,瀝干液打入暫存罐,然后由暫存罐打入一效蒸發器,上半段瀝干以后進入下半段用90﹪的乙醇溶液提取,固液比為1:4,提取以后用高壓泵將混合物料打入膠體磨,膠體磨打磨以后由于其的大的沖力需設一個暫存罐緩沖。然后進入離心分離機分離,分離以后的溶液打入暫存罐,暫存罐里進行調配,調配成60﹪的乙醇溶液再循環利用。分離以后的物料通過輸送機進入真空干燥機干燥。干燥以后的物料進入粉碎機粉碎,**后集料包裝。環形浸出器上半段的瀝出溶劑從暫存罐打入一效蒸發器,通過一效加熱分離,二效加熱分離,進入冷凝器中冷凝,冷凝以后進入稀乙醇罐,用泵再打入精餾塔,精餾冷卻以后打入濃乙醇暫存罐。#p#分頁標題#e#

1.3.5 平面布置說明

廠房使用的為鋼筋混凝土結構,總共4層,其中一、二、三樓長度為30m。一,二、三樓寬度為12米,四樓的寬度約為9米。

根據工藝流程設計的所確定的全部設備,按著工藝生產的要求合理的進行平面布置,以保證生產的順利進行。

冷凝罐所接管路較復雜且所接管路相同,所以集中擺放。暫存罐大都放在一樓,分離機放在二樓,冷凝器大部分放在二樓,精餾塔冷凝器放在頂樓,膠體磨放在二樓,真空干燥機集中擺放,都放在一樓。

2.設計計算

2.1 物料衡算

2.1.1原料組成

蛋白質56% 脂肪1% 水分8% 粗纖維5% 灰分6% 寡聚糖12% 低聚糖12% NSI﹥70

按得率50%± 原料A=36t/d=36*1000/24=1500kg/h

2.1.2原料中各組分的含量(單位,kg/h)

蛋白質840 脂肪15 水120 粗纖維75 灰分90 寡聚糖180 低聚糖180

60%浸出洗滌時有95%蛋白、10%灰分、10%脂肪、90%粗纖維、90%寡聚糖、10%低聚糖轉移到蛋白液中

蛋白液干物質量 B=95%*840+10%*15+75*90%+90*10%+180*10%+180*90%

=789+1.5+67.5+9+180

=1056kg/h

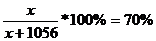

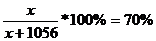

用60%酒精水溶液浸泡后瀝干,蛋白含溶70%,且60%酒精水溶液按1:7加入

x=2464kg/h

x+1056=3520kg/h

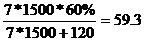

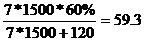

進入蒸發器的液體C=7*1500+1500-3520=8480kg/h

進入蒸發器的液體濃度

90%酒精水溶液按1:4加入,則進入膠體磨的量D

90%浸出洗滌時,有99%蛋白,90%灰分,90%的脂肪,90%的粗纖維,90%的寡聚糖,90%低聚糖轉移到蛋白液中。

a=99%*798+90%*1.5+67.5*90%+9*90%+18*90%+162*99%

=1037kg/h

D=1037+1500*4+2464

=9501kg/h

酒精水溶液量E=4*1500+2464+1056-1037

=8483kg/h

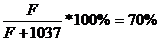

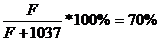

離心分離后含濕量70%,進入真空干燥機的量G

F=2420kg/h

G=2420+1037=3457kg/h

從離心機分出的酒精水溶液H=9501-3457=6044kg/h

從真空干燥機出來成品含水量6.7%

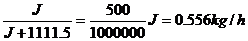

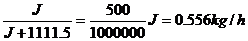

i/(I+1037)=6.7% I=74.5kg/h

74.5+1037=1111.5kg/h

成品含酒精量500ppm

成品量:1111.5+0.556=1112.056kg/h

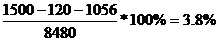

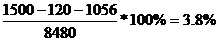

蛋白得率:

進入冷凝器的量K=3457-1112.056=2344.944kg/h

進入暫存罐4的量L=6044+K=6044+2344.944=8388.944kg/h

一效蒸發 查《酒精蒸餾技術》 許天開編 中G輕工業出版社

由表:酒精和水的混合物在不同壓力下的沸點,得

一效蒸發器的系數80.0kpa(真空度),80℃條件下蒸發

又由表:水-酒精的氣相和液相物理參數,得

蒸汽的酒精濃度為78.5%

進一效蒸發器的糖的濃度

出一效蒸發器的糖的濃度為6% 8480*3.8%=M*6%

M=5370.67kg/h

出一效蒸發器的酒精水溶液的量 8480-5370.67=3109.33kg/h

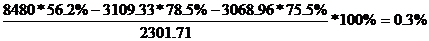

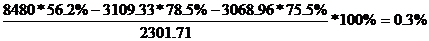

出一效蒸發器的酒精水溶液的濃度 8480*56.2%=3109.33*78.5+5370.67*P

P=43.2%

出二效蒸發器的糖的濃度為14% 8480*3.8%=Q*14%

Q=2301.71kg/h

由表水-酒精的氣相和液相物理參數,得出二效蒸發器的酒精濃度為75.5%

出二效蒸發器的酒精水溶液的量:5370.67-2301.71=3068.96kg/h

糖漿中酒精濃度為

又由表:酒精和水的混合物在不同壓力下的沸點,得

又由表:酒精和水的混合物在不同壓力下的沸點,得

二效蒸發器的工作壓力73.34kpa(真空度),溫度70℃#p#分頁標題#e#

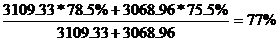

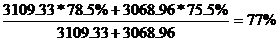

進精餾塔的酒精水溶液濃度為

Xf=

2.2 熱量衡算

2.2.1一效蒸發器

2.2 熱量衡算

2.2.1一效蒸發器

糖的比熱容參考《化工原理》附錄十四常用固體材料的密度和比熱容得C

糖=0.9630kj/lg*℃

乙醇的比熱容參考《化工原理》附錄四某些液體的重要物理性質C

乙醇=2.39 kj/kg*℃

水的比熱容參考《化工原理》附錄四某些液體的重要物理性質C

水=4.183 kj/kg*℃

糖帶入的熱量:Q

糖=m*c*t=324*0.9630*50=15600.6kj/h

乙醇帶入的熱量Q

乙醇=m*c*t=(7*1500-2464)*59.3*2.39*50=569459.086kj/h

水帶入的熱量:Q

1水=m*c*t=[8480-324-(7*1500-2464)*59.3%]*4.183*50

=844684.0658kg/h

糖帶出的熱量:Q

1水ˊ=324*0.9630*80=24960.96kj/h

乙醇帶出的熱量:Q

1乙醇ˊ=[(7*1500-2464)*59.3%-3109.33*78.5%]*2.39*80

=(4765.348-2440.82)*2.39*80=444448.98kj/h

Q

1乙醇ˊˊ=3109.33*78.5%*2.39*(78.3-50)+3109.33*78.5%*213.3*4.183

=165090.0163+2177785.96=2342875.978kj/h

Q

1乙醇ˊˊˊ=444448.98+2342875.978=2787324.958kj/h

水帶出的熱量:Q

1水ˊ=[8480-324-(7*1500-2464)*59.3%-3109.33*(1-78.5%)]*4.183*80

=(8480-324-4765.348*668.51)*4.183*80=910938.95kj/h

Q

1水ˊˊ=3109.33*(1-78.5%)*550.8*4.183=1540235.302kj/h

Q

1水ˊˊˊ=910938.95+1540235.302=2451174.252

帶出Q

1總出=Q

1糖ˊ+Q

1乙醇ˊˊˊ+Q

1水ˊˊˊ=24960.96+2451174.252+2787324.958

=5263460.17kj/h

帶入Q

總入=Q

1糖+Q

1乙醇+Q

1水=15600.6+569459.086+844684.0658

=1429743.752kj/h

設Q損為加熱蒸汽放熱量的一個百分數

由于一效jue壓為450kpa 水的蒸汽熱r=2125.4kj/kg

D=(Q-Q

總入-0.01D)/2125.4

D=3321.60kj/h

2.2.2二效蒸發:

帶入:Q

2糖=Q

1糖ˊ=24960.96kj/h

Q

2水=Q

1水ˊ=910938.95kj/h

Q

2乙醇=Q

1乙醇ˊ=444448.98kj/h

Q

總入=Q

2糖+Q

2糖+Q

2乙醇=1380348.89kj/h

帶出:Q

2水ˊ=(2301.71-324-2301.71*0.3%)*4.183*70=577071.314kj/h

Q

2水ˊˊ=3068.96*(1-75.5%)*550.7*4.183=1732049.316kj/h

Q

2乙醇ˊ=2301.71*0.3%*2.39*70=1155.23kl/h

Q

2乙醇ˊˊ=3068.96*75.5%*2.37*8.3+3068.96*75.5%*213.0*4.183

=45963.61+2064456.078=2110419.69kj/h

Q

總出=Q

2水ˊ+Q

2水ˊˊ+Q

2乙醇ˊ+Q

2乙醇ˊˊ+Q

2糖ˊ

Q

2糖ˊ=324*0.9630*70=21840.84kj/h

Q

總出=4442536.39kj/h

Q=Q

總出 –Q

總入=3062187.5kj/h

一效蒸汽二次蒸汽汽化熱

Q=3109.33*289*4.183=3758828.616kj/h

二次蒸汽利用率η=

3.設備明細表

設備明細表

|

序號 |

位號 |

設備名稱 |

規格(mm) |

型號 |

數量 |

備 注 |

|

1 |

L107 |

進料刮板輸送機 |

B=250 h=750 |

GS132 |

1 |

2.2KW |

|

2 |

L106 |

密封絞龍 |

Φ450×2500 |

LSS-45 |

1 |

4KW |

|

3 |

T104 |

攪拌喂料罐 |

Φ2000×1500 |

|

1 |

2.2KW碳鋼 |

|

4 |

L108 |

連續喂料器 |

|

|

3 |

4KW |

|

5 |

T101 |

浸出器 |

Φ4500×4900 |

|

1 |

|

|

6 |

X101 |

膠體磨 |

600×435×950 |

JM-L-180 |

2 |

7.5KW |

|

7 |

X102 |

離心機 |

Φ501×1682 |

LW500Ⅱ |

1 |

45KW |

|

8 |

T102 |

真空干燥機 |

Φ800×4000 |

|

4 |

臥式 |

|

9 |

X103 |

粉碎機 |

860×1000×1150 |

FCW-800 |

1 |

1400kg |

|

10 |

W101 |

包裝機 |

2500×900×2470 |

TCFK-1 |

1 |

1200kg |

|

11 |

E106 |

一效加熱室 |

Φ700×3000 |

|

1 |

不銹鋼列管 |

|

12 |

E108 |

二效加熱室 |

Φ900×3000 |

|

1 |

不銹鋼列管 |

|

13 |

E107 |

一效分離室 |

Φ900×1000 |

|

1 |

碳鋼 |

|

14 |

E109 |

二效分離室 |

Φ900×1000 |

|

1 |

碳鋼 |

|

15 |

T103 |

精餾塔 |

Φ1400×16800 |

F1型浮閥 |

1 |

塔板數48個 |

|

16 |

E105 |

再沸器 |

Φ400×6000 |

|

1 |

列管式 |

|

17 |

E102 |

一效冷凝器 |

Φ400×2000 |

G-400-1-16-16 |

1 |

正三角形排列 |

|

18 |

E103 |

二效冷凝器 |

Φ500×6000 |

G-500-4-25-70 |

1 |

正三角形排列 |

|

19 |

E101 |

真空干燥機冷凝器 |

Φ400×2000 |

G-400-1-16-16 |

1 |

正三角形排列 |

|

20 |

E104 |

精餾塔冷凝器 |

Φ500×600 |

G-500-4-25-70 |

1 |

正三角形排列 |

|

21 |

P113~P117 |

真空泵 |

|

PLB-2000 |

5 |

離心泵22kw |

|

22 |

V101 |

暫存罐1 |

r=970 L=3880 |

|

1 |

鑄鐵 |

|

23 |

V102 |

暫存罐2 |

r=880 L=3520 |

|

1 |

鑄鐵 |

|

24 |

V103 |

暫存罐3 |

r=860 L=3440 |

|

1 |

鑄鐵 |

|

25 |

V014 |

暫存罐4 |

r=990 L=3970 |

|

1 |

鑄鐵 |

|

26 |

V105 |

緩沖罐5 |

r=1000 L=4000 |

|

1 |

鑄鐵 |

|

27 |

V106 |

廢液罐 |

1100×2200×1100 |

|

1 |

鑄鐵 |

|

28 |

T104~T105 |

循環水池 |

|

|

1 |

鑄鐵 |

|

29 |

L103 |

螺旋提升機 |

|

LT1.5 |

1 |

含電機 |

|

30 |

L102 |

螺旋輸送機 |

|

|

1 |

|

|

31 |

L101 |

螺旋輸送機 |

|

|

1 |

|

|

32 |

L105 |

螺旋輸送機 |

|

|

1 |

雙向 |

|

33 |

L104 |

螺旋輸送機 |

|

|

1 |

|

|

34 |

|

閥門及管道儀表 |

|

|

|

|

|

35 |

|

疏水閥 |

|

|

|

|

|

36 |

|

配電,自控,儀表 |

|

|

|

|

|

37 |

T107 |

循環水塔 |

|

|

|

|

#p#分頁標題#e#

x=2464kg/h

x=2464kg/h

F=2420kg/h

F=2420kg/h